| [打印] |

一、电梯检验中的现实案例

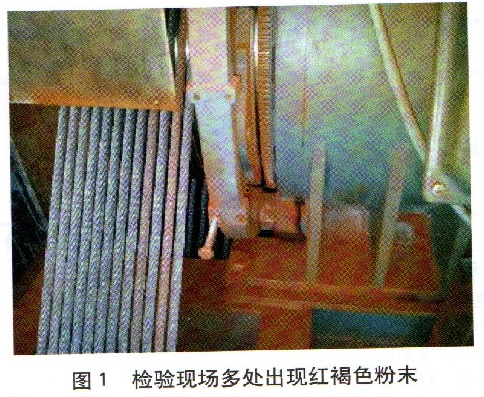

2012年笔者对北京市东城区某小区住宅电梯进行定期检验,该小区电梯的基本状况为:乘客电梯,制造日期为2007年,额定速度为2.50m/s,额定载重量为1000kg,35层32站。安装时间为2008年,已运行4年。在现场检验时发现,该小区电梯的机房地面、曳引机主机及曳引钢丝绳上等多处充满红褐色粉末,如图1所示,经过现场初步检杳,该小区电梯的曳引钢丝绳并无脱槽现象,钢丝绳也无断股、断丝等明显损坏现象。后经进一步检查发现,电梯的曳引轮轮槽都有一定程度的均匀磨损,且钢丝绳外圈较干。经过与电梯维保单位沟通和初步分析,曳引轮磨损的原因可能是由于钢丝绳油芯干燥缺油,在电梯运行过程中使得曳引轮与曳引钢丝绳摩擦磨损加大,造成曳引轮和曳引钢丝绳一定程度的磨损,从而产生大量红褐色铸铁粉末。

这是一起典型的曳引轮一曳引钢丝绳磨损的案例,但造成磨损的原因是复杂多样的,磨损也不是一朝一夕形成的。下面,笔者从曳引轮—曳引钢丝绳摩擦副的特点着手,对磨损产生的原因进行分析。

二、曳引轮-曳引钢丝绳摩擦副的特点和失效形式

1.曳引系统的构造特点

曳引轮是电梯传递曳引动力的装置,利用曳引钢丝绳与曳引轮绳槽的摩擦力传递动力。由于曳引轮要承受轿厢、载重暈、对重等装置的全部载荷,因此要求曳引轮强度大、韧性好、耐磨损、耐冲击,所以在材料上多用球墨铸铁。曳引轮驱动电梯运行的曳引力是依靠曳引钢丝绳与曳引轮绳槽之间的摩擦力产生的,为保证曳引钢丝绳和曳引轮之间具有足够的摩擦力,曳引轮绳槽的形状多为半圆槽、半圆形带切□槽、V形槽等形状,现半圆形带切口槽应用较广。

曳引钢丝绳承受着电梯全部的悬挂重量,并在运行时绕着曳引轮、导向轮或反绳轮单向或交变弯曲,钢丝绳在绳槽中也承受着较高的挤压应力。因此要求曳引钢丝绳应有较高的强度、挠性和耐磨性。钢丝具有高强度和高韧性,绳股由钢丝捻成,~般为6-8股。绳芯通常由纤维剑麻或PPC合成纤维制成,以储存润滑剂。润滑剂同时也提供对钢丝的防锈保护和对纤维的抗腐蚀保护。

2.曳引失效的形式

曳引轮和曳引钢丝绳之间的接触属于刚性-弹性接触。曳引系统中的摩损主要是曳引轮与钢丝绳之问的摩擦磨损。

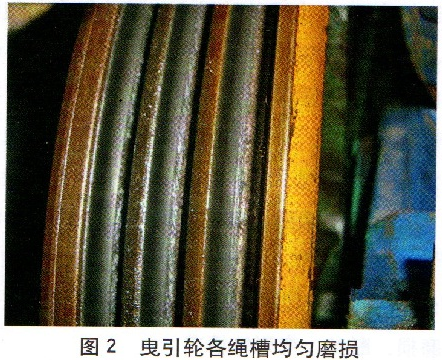

曳引轮的失效形式主要表现为曳引轮绳槽的过量磨损。一般表现为:均匀磨损。这是曳引轮绳槽在电梯正常运行达到一定年限后的磨损,通常表现为各绳槽磨损量基本一致,如图2所示。(2)不均匀磨损。如单一绳槽的磨损,通常直观表现为某根钢丝绳与其它钢丝绳不在同一水平线上,如图3所示。⑶凹坑、表面局部剥落等。后两者是曳引轮绳槽的非正常磨损。当绳槽呈严重的凹凸不平的形状或麻花状时,曳引轮失效。这时,需将钢丝绳摘下,维修绳槽。同时,调整钢丝绳和绳头组合,使各绳之间张力一致。磨损严重的曳引轮应该更换。

曳引钢丝绳的失效形式主要表现为钢丝的过量磨损和断裂。一般表现为:(1)均匀磨损。这是钢丝绳在电梯正常使用情况下的磨损。(2)不均匀磨损,如单一一侧的磨损。这是钢丝绳的非正常磨损。(3)钢丝断裂。一般的6股和8股的钢丝绳,断丝主要发生在外表。在大多数情况下,当钢丝绳外部有明显的钢丝破断现象时就应该更换,断股就属于比断丝更加严重的情况了。钢丝绳在曳引轮上的使用寿命受限于交变应力等因素下的钢丝的过量磨损和疲劳断裂。

三、曳引轮-曳引钢丝绳摩檫副的摩擦磨损机理

在实际的磨损现象中,通常是几种形式的磨损同时存在,而且一种磨损发生后往往诱发其它形式的磨损。下面从曳引轮与曳引钢丝绳摩擦副中可能发生的磨损进行分析。

(1)接触疲劳磨损。曳引轮-曳引钢丝绳的接触表面呈刚性一弹性状态,且两者表面在初始使用状态下具有一定的表面粗糙度。由于曳引轮要承受轿厢、载重量、对重等装置的载荷,所以在法向载荷力作用下接触点上的应力很高。在电梯长时间上下运行过程的交变应力作用下,曳引轮绳槽表面的摩檫接触处其材料的微观体积将产生反复变形,塑性变形最剧烈,造成积累损伤。最大压应力都发生在接触表面上,最大切应力则发生在表层内部离表面一定深度处。在循环切应力影响下,裂纹容易从表层形成,并扩展到表面而使材料剥落,在零件表面形成麻点状凹坑,造成疲劳磨损。

(2)磨粒磨损。在磨损过程中,被分离或拉拽出来的磨屑具有明显的加工硬化效应。这些高强度和高硬度的磨屑存在于曳引轮绳槽和钢丝绳之间。这些硬质磨屑通过接触表面间的反复运动,导致曳引轮和钢丝绳的磨粒磨损,沿滑动方向形成划痕。

(3)粘着磨损。由于曳引轮-曳引钢处绳的表面均为非光滑表面,表面的凸起部分使两者表面间的接触不连续。在外载荷作用下,因为按触面积小而造成局部压力很大。曳引轮-钢丝绳摩擦副接触面局部发生金属粘着,在随后相对滑动中粘着处被破坏,有金属屑粒从接触表面被拉拽下来或接触表面被擦伤。

(4)氧化磨损。曳引轮和曳引钢丝绳摩擦副表面与空气中的氧气发生化学反应生成氧化膜。这种在大气中自然生成的、与表面结合强度相当高的氧化膜,随着摩擦温度升高其摩擦系数也随之增大。在强大的外力作用下,氧化膜会破裂。氧化膜不断地生成和不断地破裂,导致气化磨损。在许多不利的环境因素作用下,氧化磨损是所有磨损的基础。

(5)冲击磨料磨损。在电梯的启动与制动的瞬间,由于冲击作用,摩擦副之间存在冲击磨料磨损。在冲击瞬间,两对磨面在摩擦界面间有硬质磨粒存在的情况下发生相互碰撞,接着两界面进入高应力磨粒磨损阶段;随后,两对磨面脱离接触,不发生磨损。这两个过程周而复始地交替进行。冲击磨料磨损是一种极其恶劣的磨损工况,在曳引轮-钢丝绳摩檫副中这种现象并不明显。

经过现场观察和检验积累、分析,曳引轮-曳引钢丝绳摩擦副的磨损机理有接触疲劳磨损、磨粒磨损、粘着磨损、氧化磨损和冲击磨料磨损。其中,曳引轮和曳引钢丝绳的磨损以接触疲劳塵掼和磨拉磨损为主。

四、分析和讨论

1.曳引轮-曳引钢丝绳摩擦副的失效形式

在电梯运行过程中,曳引轮-曳引钢丝绳摩擦副的失效主要是由接触疲劳磨损、磨粒磨损、粘着磨损、氧化磨损和冲击磨料磨损等摩擦磨损的逐步积累所致的。

曳引钢丝绳的多次弯曲变形是接触疲劳断裂的主要形式,易于发现。磨粒磨损和氧化磨损是循序渐进的磨损,难以发现。一般情况下,钢丝绳的表面与绳股之间以及各钢丝绳之间多呈绳心缩细及绳外圈的均匀磨损,发生弹性变形、塑性变形和单一一侧磨损。另外,锈蚀后的钢丝绳机械性能降低、有效面积减少、绳芯腐蚀,导致股与股、丝与丝之间磨损加快。在潮湿空气、腐蚀性气体,高低温差大和其它有害气体的环境下,钢丝绳必须适度做防锈和润滑保养。

曳引轮的失效一般是轮槽的磨损、麻点、凹坑和表面局部剥落等。曳引轮-钢丝绳摩擦副非正常磨损是摩擦副失效的主要形式,产生原因如下:(1)钢丝绳长度不一,钢丝绳张力相差过大;(2)曳引轮材质选材不当或热处理工艺不符引起硬度不足,加剧了曳引轮轮槽磨损;(3)曳引轮轮槽与钢丝绳型号不匹配;(4)曳引轮-曳引钢丝绳摩擦副中嵌入异物,使钢丝绳断丝;(5)曳引机的安装位置不正确或有移位,致使绳槽中心线与钢丝绳中心线不重合等。

2.曳引轮-曳引钢丝绳摩擦副的材料选择

合理选择摩檫副材料是保证曳引轮和曳引钢丝绳工作寿命的重要环节。选择材料时必须考虑摩擦副载荷的大小、应力类型、周围介质和摩擦性质等因素。根据曳引传动的特点,电梯靠磨檫力实现曳引传动。仵对曳引系统部件进行选材时,曳引轮应采用高抗压性、高抗振性的材料;曳引钢丝绳应采用高弹性、高韧性、高疲劳杭力的材料;两种材料的耐腐蚀性、耐磨性好,可提高接触疲劳抗力、磨粒磨损抗力和粘着磨损抗力。此外,选择材料时还应考虑其工艺性和经济性。曳引轮可选用高强度球墨铸铁,曳引钢丝绳可选用高碳低合金弹簧钢。

3.现场检验

针对曳引轮的检验检测,TSGT7001-2009《电梯监督检验和定期检验规则—曳引与强制驱动电梯》第2.8项第(3)款规定:曳引轮轮槽不得有严重磨损(适用于改造、维修监督检验),如果轮槽的磨损可能影响曳引能力时,应当进行曳引能力验证试验。对于如何判定曳引能力,可依照TSGT7001-2009第8.6、8.10、8.11项中相关要求进行试验:(1)空载曳引力试验。当对重压在缓冲器上而曳引机按电梯上行方向旋转时,应当不能提升空载轿厢。(2)上行制动试验。轿厢空载以正常运行速度上行时,切断电动机与制动器供电,轿厢应当被可靠制停,并且无明显变形和损坏。(3)下行制动试验。轿厢装载1.25倍额定载重量,以正常运行速度下行至行程下部,切断电动机与制动器供电,曳引机应当停止运转,轿厢应当完全停止,并且无明显变形和损坏。上述试验如有一项不符合要求,应判定曳引能力不符合要求。

针对曳引钢丝绳的检验检测,TSGT7001-2009第5.1项规定:出现下列情况之一时,悬挂钢丝绳和补偿钢丝绳应当报废:(1)出现笼状畸变、绳芯挤出、扭结、部分压扁、弯折。(2)断丝分散出现在整条钢丝绳,任何一个捻距内单股的断丝数大于4根;或者断丝集中在钢丝绳某一部位或一股,一个捻距内断丝总数大于12根(对于股数为6的钢丝绳)或者大于16根(对于股数为8的钢丝绳)。(3)磨损后的钢丝绳直径小于钢丝绳公称直径的90%。现场检验可用钢丝绳探伤仪或者放大镜全长检测或者分段抽测,测量钢丝绳直径变化情况,从而判断钢丝绳磨损,断丝变形等情。

4.减少曳引轮与曳引钢丝绳摩擦磨损的方法

(1)当轮槽磨损严重时,更换曳引轮。(2)调整曳引钢丝绳的张力,使张力差不大于5%。适当调整曳引钢丝绳的张力,可以减少曳引轮-曳引钢丝绳之间的相对滑动及其摩擦磨损,提高曳引系统的使用寿命。(3)曳引钢丝绳磨损严重时,更换钢丝绳,清理异物。(4)更换相匹配的曳引轮与曳引钢丝绳。(5)采用表面硬度更高的曳引轮以及钢丝强度、硬度更高的钢丝绳。(6)定期对曳引轮表面和钢丝绳表面进行清埋维护。(7)定期检验曳引钢丝绳润滑情况,避免发生钢丝绳干燥、锈蚀现象,以降低摩擦损耗。(8)保持电梯机房清洁,空气中无腐蚀性气体。

五、结论

通过上述对曳引式电梯曳引轮和曳引钢丝绳磨损的原因分析和讨论,可以总结出曳引轮-曳引钢丝绳摩擦副的失效是由各种摩擦磨损的逐步积累所致。磨损机理有接触疲劳磨损、磨粒磨损,粘着磨损、氧化磨损和冲击磨料磨损等类型。产生上述磨损现象的主要原因有曳引轮与曳引钢丝绳不匹配、钢丝绳选择上的不完善以及张力不均匀等。因此,无论是对电梯的日常维护保养还是年度的检验检测,及时地发现问题,现场通过充分的检验及排查才能正确地得出结论,然后采取相应的整改措施,从而保证电梯的正常运行。